Qui sommes-nous

Sichuan Keliyuan Electronics Co., Ltd. a été fondée en 2003. L'entreprise est située à Mianyang, dans la province du Sichuan, une ville technologique de l'ouest de la Chine. Elle se consacre au développement, à la fabrication, à la vente et au service après-vente de diverses alimentations, de prises de conversion intelligentes et de nouveaux petits appareils électroménagers intelligents. Nous fournissons des services professionnels ODM et OEM à nos clients.

Keliyuan est certifiée ISO9001 et ses produits sont certifiés CE, PSE, UKCA, ETL, KC et SAA.

- Lignes d'assemblage

Ce que nous faisons

Keliyuan conçoit, fabrique et commercialise des blocs d'alimentation et de petits appareils électriques ou mécaniques, tels que des multiprises, des chargeurs/adaptateurs, des prises/interrupteurs, des radiateurs céramiques, des ventilateurs, des sèche-chaussures, des humidificateurs et des purificateurs d'air. Ces produits sont conçus pour simplifier et optimiser les tâches domestiques et professionnelles. L'objectif principal de Keliyuan est de fournir à ses clients des blocs d'alimentation et des appareils fiables et abordables qui simplifient leurs tâches quotidiennes et améliorent leur qualité de vie.

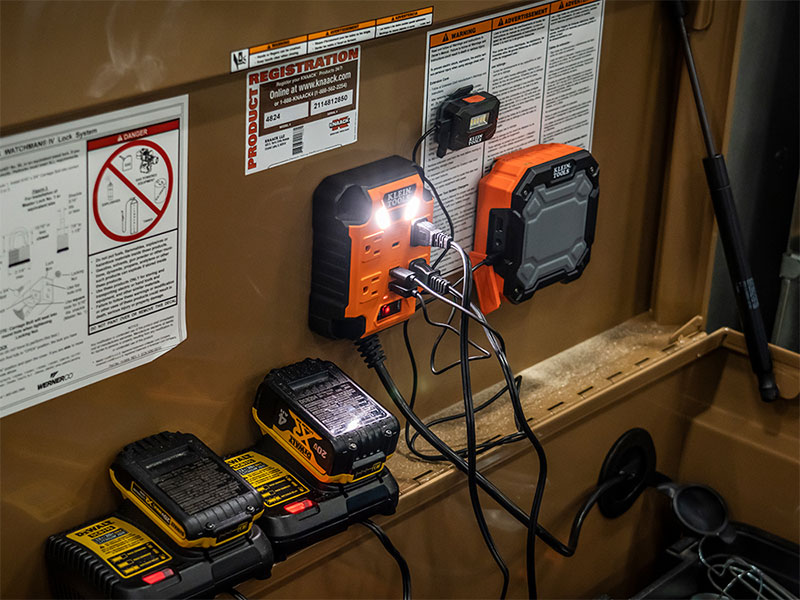

Quelques applications de nos produits

Pourquoi nous choisir

- Nous avons 15 ingénieurs dans notre centre de R&D.

- Le nombre total de nouveaux produits développés indépendamment ou conjointement avec les clients : plus de 120 articles.

- Universités de coopération : Université du Sichuan, Université des sciences et technologies du Sud-Ouest, Université normale de Mianyang.

2.1 Matières premières

Le contrôle qualité des matières premières entrantes est un processus important pour garantir que les composants répondent aux normes spécifiées et sont aptes à la fabrication. Voici quelques mesures que nous appliquons systématiquement pour garantir la qualité des matières premières entrantes :

2.1.1 Vérifier les fournisseurs – Il est important de vérifier la réputation et l'historique d'un fournisseur avant de lui acheter des composants. Vérifiez ses certifications, les retours clients et son historique de livraison de composants de qualité.

2.1.2 Inspecter l'emballage – L'emballage des composants doit être inspecté pour détecter tout signe de dommage ou d'altération. Il peut s'agir d'un emballage déchiré ou endommagé, de scellés brisés ou d'étiquettes manquantes ou incorrectes.

2.1.3. Vérification des références de pièces : vérifiez que les références figurant sur l'emballage et les composants correspondent à celles des spécifications de fabrication. Cela garantit la réception des bons composants.

2.1.4. Inspection visuelle – Le composant peut être inspecté visuellement pour détecter tout dommage visible, décoloration ou corrosion afin de garantir qu'il n'a pas été endommagé ou exposé à l'humidité, à la poussière ou à d'autres contaminants.

2.1.5. Test des composants – Les composants peuvent être testés à l'aide d'instruments spécialisés tels que des multimètres afin de vérifier leurs caractéristiques électriques et leurs performances. Cela peut inclure des tests de résistance, de capacité et de tension nominale.

2.1.6. Documenter les inspections – Toutes les inspections doivent être documentées, avec la date, le nom de l'inspecteur et les résultats. Cela permet de suivre la qualité des composants au fil du temps et d'identifier tout problème lié aux fournisseurs ou à des composants spécifiques.

2.2 Test des produits finis.

Le contrôle qualité des produits finis consiste à vérifier qu'un produit fini répond aux normes de qualité spécifiées et est prêt à être distribué ou utilisé. Voici quelques étapes pour garantir la qualité du produit fini :

2.2.1. Établir des normes de qualité — Des normes de spécification doivent être établies avant le début des essais sur les produits finis. Cela comprend la spécification des méthodes d'essai, des procédures et des critères d'acceptation.

2.2.2. Échantillonnage – L'échantillonnage consiste à sélectionner un échantillon représentatif du produit fini à analyser. La taille de l'échantillon doit être statistiquement significative et tenir compte de la taille du lot et du risque.

2.2.3. Essais – Les essais consistent à tester le produit fini selon les normes de qualité établies, en utilisant des méthodes et des équipements appropriés. Cela peut inclure des inspections visuelles, des essais fonctionnels, des essais de performance et des essais de sécurité.

2.2.4. Documentation des résultats – Les résultats de chaque test doivent être consignés avec la date, l'heure et les initiales du testeur. Les enregistrements doivent inclure tout écart par rapport aux normes de qualité établies, les causes profondes et les mesures correctives prises.

2.2.5. Résultats analytiques — Les résultats des tests doivent être analysés afin de déterminer si le produit fini est conforme aux spécifications établies. Si le produit fini ne répond pas aux normes de qualité, il doit être rejeté et des mesures correctives doivent être prises.

2.2.6. Prendre des mesures correctives - Tout écart par rapport aux normes de qualité établies doit faire l'objet d'une enquête et des mesures correctives doivent être prises pour éviter que des déficiences similaires ne se reproduisent à l'avenir.

2.2.7. Contrôle des documents – Tous les résultats des tests, les mesures correctives et les modifications apportées aux spécifications établies doivent être consignés dans des registres appropriés. En suivant ces étapes, le produit fini peut être testé efficacement afin de garantir sa qualité, sa fiabilité et sa sécurité avant sa distribution ou son utilisation.

OEM (Original Equipment Manufacturer) et ODM (Original Design Manufacturer) sont deux modèles économiques utilisés dans l'industrie manufacturière. Voici un aperçu général de chaque processus :

3.1 Processus OEM :

3.1.1 Collecte des spécifications et des exigences - Les partenaires OEM fournissent les spécifications et les exigences du produit qu'ils souhaitent fabriquer.

3.1.2 Conception et développement – « Keliyuan » conçoit et développe le produit selon les spécifications et les exigences du partenaire OEM.

3.1.3 Test et approbation du prototype - « Keliyuan » produit un prototype du produit pour le test et l'approbation par le partenaire OEM.

3.1.4 Production et contrôle qualité – Une fois le prototype approuvé, « Keliyuan » commence la production et met en œuvre des mesures de contrôle qualité pour garantir que le produit répond aux normes du partenaire OEM.

3.1.5 Livraison et logistique – « Keliyuan » livre le produit fini au partenaire OEM pour la distribution, le marketing et les ventes.

3.2 Processus ODM :

3.2.1. Développement de concepts - Les partenaires ODM fournissent des concepts ou des idées pour les produits qu'ils souhaitent développer.

3.2.2. Conception et développement - « Keliyuan » conçoit et développe le produit selon les concepts et spécifications du partenaire ODM.

3.2.3. Test et approbation du prototype - « Keliyuan » produit un prototype du produit pour le tester et l'approuver par le partenaire ODM.

3.2.4. Fabrication et contrôle qualité – Une fois le prototype approuvé, « Keliyuan » commence à fabriquer le produit et met en œuvre des mesures de contrôle qualité pour garantir qu'il répond aux normes du partenaire ODM. 5. Emballage et logistique – Le fabricant emballe et expédie le produit fini au partenaire ODM pour la distribution, le marketing et la vente.